99.99999999% 불화수소 특허 받고도 8년을 묵힌 한국

8년전 일본제보다 초고순도 개발

공장 짓는데 50억, 중기 감당 못해

"지역 주민 반대, 인허가도 어려워"

![양자보안을 이용한 반도체 생산시연 과정. [중앙포토]](https://img4.daumcdn.net/thumb/R658x0.q70/?fname=https://t1.daumcdn.net/news/201907/24/joongang/20190724011318089cnjc.jpg)

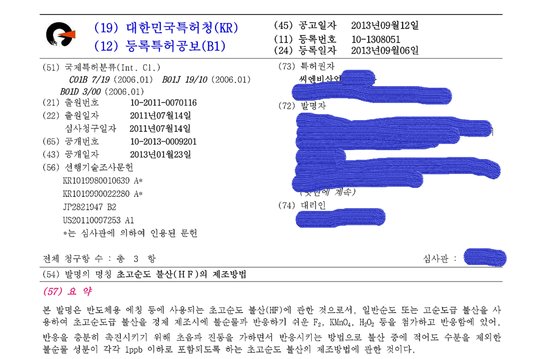

이 회사가 반도체 공정에 쓰이는 초고순도 불화수소 특허를 출원한 것은 2011년, 2013년에 심사를 통과해 등록했다. 불화수소에 있는 수십 가지의 불순물 비중을 10억분의 1까지 걸러내는 기술이 특허의 핵심이다. 불화수소에 소량의 과산화수소를 넣은 뒤 초음파를 쏴 걸러내기 가장 어려운 불순물 중 하나인 비소가 많이 접착되도록 해 순도를 높인 기술이다. 특허 내용을 살펴보면 일본이 수출을 규제하고 있는 순도 99.999%(파이브 나인)보다 훨씬 높은 99.99999999%(텐 나인)의 불화수소를 7번의 실험을 통해 정제할 수 있음을 입증했다고 업체 측은 주장했다.

김 대표의 고민은 국내 중소 반도체 소재·장비업체가 한결같이 맞닥뜨리고 있는 장벽이다. 소재나 장비 업체의 경우 기술을 개발해 특허를 출원해도 상업화까지는 크고 작은 산을 넘어야 한다. 우선 시제품 생산라인과 각종 분석 장비를 확보해 1차 테스트, 전문 기관의 2차 테스트, 삼성전자나 SK하이닉스의 양산 테스트 등을 거쳐야 한다. 이 회사의 경우도 10억원 정도 하는 금속분석 장비를 사고, 시제품(파일럿) 생산라인을 구축하는 데만 줄잡아 40억~50억원이 필요할 것으로 추산된다.

실제로 한국 반도체·디스플레이기술학회가 지난해 국내 소재·장비업체 66개를 대상으로 실시한 조사에서도 최종 업체가 요구하는 300㎜에 대응할 수 있는 시설을 갖춘 곳은 4곳에 불과했다. 익명을 요구한 업계 관계자는 “소재나 장비를 개발해도 삼성전자나 SK하이닉스의 양산 테스트를 받으려면 짐을 싸 들고 벨기에나 미국 등을 오가며 인증서를 받아와야 한다”고 말했다.

염근영 성균관대 신소재공학부 교수는 “우리 경제에서 차지하는 반도체 비중이 큰 만큼 국내 소재·장비 업체를 육성해야 한다”며 “특히 반도체 소재 장비의 국산화율을 높이려면 300㎜ 기반의 전후 공정과 분석 설비를 갖춘 1차 테스트 베드가 절실하다”고 말했다.

장정훈 기자 cchoon@joongang.co.kr

Copyright © 중앙일보. 무단전재 및 재배포 금지.

- 13년 만에 잡힌 '직파 간첩'..北정찰총국 소속 40대

- '아사히 반값' 행사했다가.."이마트도 불매"에 혼쭐

- 여성 내팽개쳐져 뒹구는데 뒷짐 진 경찰..CCTV 보니

- 조국 동료교수들 "소수의견 법관 다 친일파냐" 분노

- 경찰 "아들 압박 질식사"..고유정·남편 모두 용의선상

- 36년 전 재떨이 깨며 日 협상..하늘로 간 '타이거 박'

- 월 36억 버는 6세 유튜버.."땀흘려 일하는거 부질없다"

- 황병승 "아무도 안와"..박진성 시인, 고인 목소리 공개

- 軍 '러 입장' 이미 받았는데..靑 "러 유감 표명" 딴소리

- 韓 마트직원 850명, 英 4명..일자리 날린 '초저가 광풍'