'골치' 폐 플라스틱, 3천억원대 '복덩어리'로..삼척 시멘트 공장에 무슨 일?

산자부·에기연·애니텍·삼표시멘트 함께 기술 개발

(삼척=뉴스1) 조현기 기자 = "저게 우리 복덩이입니다"

지난 18일 삼표시멘트 삼척 공장에서 만난 백승재 품질팀장이 한쪽에 쌓여있는 이름 모를 더미를 가리키며 한 말이다. 겉모습은 복덩이와는 거리가 멀었다. 심지어 퀴퀴한 냄새가 코를 찔렀다.

"가정에서 분리수거한 플라스틱을 갈아서 가루로 만든 겁니다. 시멘트를 가열하는 원료로 사용됩니다"

백 팀장의 설명을 듣고 나니 이해가 됐다. 그는 "코로나19 이후 실내 생활이 늘면서 폐플라스틱 발생이 굉장히 증가했다"며 "시멘트 공장은 늘어난 폐플라스틱을 처리하는데 큰 역할을 담당하고 있다"고 말했다. 시멘트 업계에서는 비용을 절감하고 수입에 의존할 수 밖에 없는 유연탄을 대체해 폐플라스틱을 연료로 활용할 수 있는 길이 열렸다.

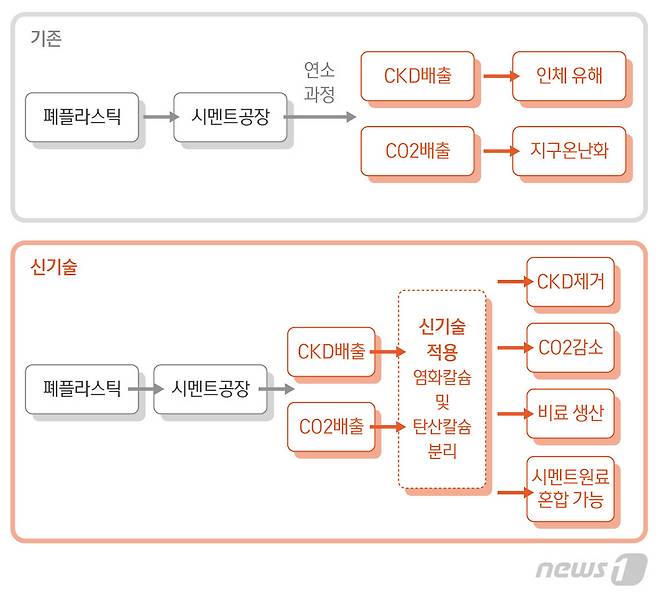

이어 "플라스틱 쓰레기는 시멘트를 가열시키는 원료로 딱이지만, 다량의 이산화탄소 배출 및 CKD 배출이 문제"라고 설명했다. CKD는 폐플라스틱 연소 과정에서 발생하는 부산물로 호흡기 등을 비롯해 인체에 유해한 성분이다.

특히 "하지만 이곳에서 개발한 신기술은 이런 문제를 해결할 수 있다"며 "앞으로 폐플라스틱은 골칫덩어리에서 복덩이로 바뀔 것"이라고 강조했다.

시멘트는 우선 석회석을 캐낸 다음 채광한 덩어리에 기타 부원료를 혼합해 분말로 분쇄하는 과정을 거친다. 이후 분쇄된 원료를 가열해 클링커를 만들고 클링커에 석고 및 첨가재(석회석, 슬래그 등)를 넣어 다시 잘게 부수는 공정을 거쳐 시멘트가 탄생한다. 바로 클링커를 만드는 소성로 가열 원료로 폐플라스틱이 사용된다. 폐플라스틱의 열량은 약 7500㎉로 유연탄(5000㎉)에 비해 높아 더 적은 양으로 더 높은 온도를 얻을 수 있는 셈이다.

백 팀장은 공장 굴뚝 옆에 위치한 컨테이너 박스로 안내했다. 문을 열고 들어서자 다양한 장비들이 눈에 들어왔다. 이 기계를 거치면 CKD와 이산화탄소 등 유해한 물질을 무해한 물질로 바꿀 수 있다고 설명했다.

무엇보다 컨테이너 박스 안 CKD처리 기술이 상용화 된다면, 연간 3000억원이 넘는 원료비 절감, 연간 110만톤 온실가스 저감 효과를 창출할 수 있다. 코로나19로 폭증한 폐플라스틱 폐기물 문제도 해결할 수 있다. 한 마디로 '경제성'과 '환경' 두 마리 토끼를 잡을 수 있는 셈이다.

◇ 경제·환경 두 마리 토끼를 한 번에…어떻게?

정부와 기업은 폐플라스틱 연소 과정에서 발생하는 이산화탄소와 CKD 문제를 해결하기 위해 머리를 맞댔다. 폐플라스틱 경제성을 살리면서 환경도 잡아보겠다는 계획을 세운 셈이다.

하지만 과정은 순탄치않았다. 특히 CKD 처리가 문제였다. CKD는 독성이 강해 지정폐기물로 분류돼 특수처리를 거쳐 폐기하도록 관리되고 있다. 처리를 위해 많은 비용이 수반되자 시멘트 업계에서는 난관에 봉착헀다.

이에 관련 기술을 보유한 에너지기술연구원과 애니텍이 나섰다. 두 기관은 폐플라스틱 연소 과정에서 화학반응을 일으켜 여러 성분으로 분해하면 인체 유해 성분을 제거해 공장 굴뚝으로 방출 시킬 수 있다고 판단했다.

실제 두 기관은 강원 삼척 삼표시멘트 공장 한 켠에 실제 설비 1/100 규모로 파일럿 공정을 갖추고 테스트를 진행했다. 그 결과, 폐플라스틱에서 발생한 이산화탄소는 97.5% 제거됐다. 초미세먼지(PM2.5)는 90% 이상 제거하는 효과를 달성했다. 뿐만 아니라 폐플라스틱 연소 과정에서 발생하는 유해물질 CKD는 안정적인 물질로 변환됐다. 그리고 변환 과정에서 오히려 염화칼슘이 생산됐다. 연소과정에서 발생한 이산화탄소 역시 화학반응을 통해 탄산칼슘으로 재탄생하게 됐다.

염화칼슘은 농사 현장에서 비료로 사용할 수 있고, 탄산칼슘은 시멘트 원료에 혼합해서 사용할 수 있다. 골칫덩이로 여겨졌던 CKD와 이산화탄소가 신기술을 통해 복덩이로 재탄생하게 된 것이다.

현재 해당 기술은 정부와 시멘트업계 모두 도입을 희망하고 있다. 초기 설치비용은 공장 한 곳당 약 200억원. 시멘트 업계는 초기 투자 비용에도 불구하고 중장기적으로는 이득이라는 판단이다. 유연탄보다 경제적인 폐플라스틱를 부담 없이 사용할 수 있어 환영하고 있다. 또 정부는 탈석탄·탄소중립·친환경 기조를 중시하고 있는 상황 속 관련 기술을 반기고 있다.

실제 도입시에는 경제적인 효과도 기대할 수 있다. 해당 기술이 국내 시멘트 공장 11곳에 도입된다고 가정한다면, 연간 약 3000억원 원료비 절감을 기대할 수 있다. 시멘트 연료구성비 약 18%(연간 폐플라스틱 140만톤 규모)를 차지하는 폐플라스틱 비중이 65%까지 늘어났을 때를 기준으로 하고 있다. 또 현재 유연탄 1톤 당 11만원, 폐플라스틱 1톤 당 1만1000원을 기준으로 했다.

정부는 오는 2040년까지 시멘트 원료구성비에서 수입에 의존하는 시멘트 주원료 유연탄 비중을 대폭 낮추고, 폐플라스틱과 같은 순환자원 비중을 65%까지 높인다는 계획이다.

◇ 산자부·에기연·애니텍·삼표시멘트 머리 맞댄 결과물…정부에선 기술력 보증도

해당 신기술은 산업통상자원부, 한국에너지기술연구원, 애니텍, 삼표시멘트 등이 함께 개발했다.

특히 신기술 개발 배경에는 산자부의 전폭적인 지원이 있었다. 산자부는 '시멘트산업 배출 온실가스 저감 및 고부가 자원화를 위한 이산화탄소 포집-전환 일체형 공정 개발' 국책과제를 수행하면서 기술력을 보증했다.

관련 연구를 주도한 정순관 에너지기술연구원 단장(박사)은 "염소함유 더스트 처리기술 개발로 시멘트 산업을 비롯해 그 동안 폐플라스틱 연료화에 주저했던 여러 산업에 미치는 파급력이 상당할 것"이라고 설명했다.

이어 "앞으로 플라스틱 쓰레기가 기하급수적으로 늘어날 것인 만큼 신기술 개발 성공으로 쓰레기 문제 해소, 자원 재활용 등 다방면에서 긍정적인 효과가 기대된다"고 덧붙였다.

기술 상용화를 추진 중인 이주열 애니텍 대표이사는 "산자부와 에기연 지원 덕분에 관련 기술의 상용화를 할 수 있었다"며 "기업으로서 단순히 상용화를 하는 것을 넘어, 우리나라 국민의 건강과 지구 환경에 이바지할 수 있어서 보람차다"고 말했다.

이어 "시멘트 공장은 산업의 근간이여서 꼭 필요하지만, 동시에 지역주민의 건강을 위협한다는 지적이 이어졌다"며 "해당 기술을 통해 경제와 환경 두 마리 토끼를 모두 잡을 수 있었으면 좋겠다"고 강조했다.

chohk@news1.kr

Copyright © 뉴스1. All rights reserved. 무단 전재 및 재배포, AI학습 이용 금지.

- "장모가 정동원 콘서트 따라다녀, 더럽다"…에스파 윈터 팬 남편의 '막말'

- 나영희 "삼풍 백화점서 쇼핑, 너무 더워 나왔더니…2시간 뒤 붕괴됐다"

- 김호중 차 블랙박스 메모리카드 어딨나…매니저 "내가 운전" 거짓말

- "우리끼리 사돈 맺자" 입주민 맞선 주선하는 '평당 1억 아파트'

- 초등교 난입 100㎏ 멧돼지, 흥분 상태로 날뛰며 소방관에 돌진[영상]

- 함소원 편입·제적설 또 언급…"난 숙대 등록금 없어 미코 나갔을 뿐"

- 고현정, 완전 민낯에 세안 루틴까지 공개…"돼지고기 못 먹어" 왜?

- 강기영, 오늘 형제상…슬픔 속 빈소 지키는 중

- 한예슬, 신혼여행 떠났다…그림같은 리조트 속 10살 연하 남편 공개 [N샷]

- 레슬링 '빠떼루 아저씨' 김영준 전 경기대 교수 별세